Полное внедрение усовершенствования VSM для содействия углубленному бережливому производству

2025-09-29После всестороннего обучения всему персоналу бережливому производству операционная группа Nidec KDS Elevator Motors приняла VSM (составление карты потока создания ценности) в качестве основного инструмента для запуска улучшений в производственном процессе. «VSM», или картирование потока создания ценности, предназначено для выявления и сокращения потерь в производстве, помогая нам сформировать концептуальное мышление и четкие направления действий для последующих улучшений.

Как говорится: «Большой путь начинается с маленьких шагов, а огромная река берёт своё начало из крохотных ручейков». После прохождения поэтапного обучения VSM наконец-то началась практическая реализация!

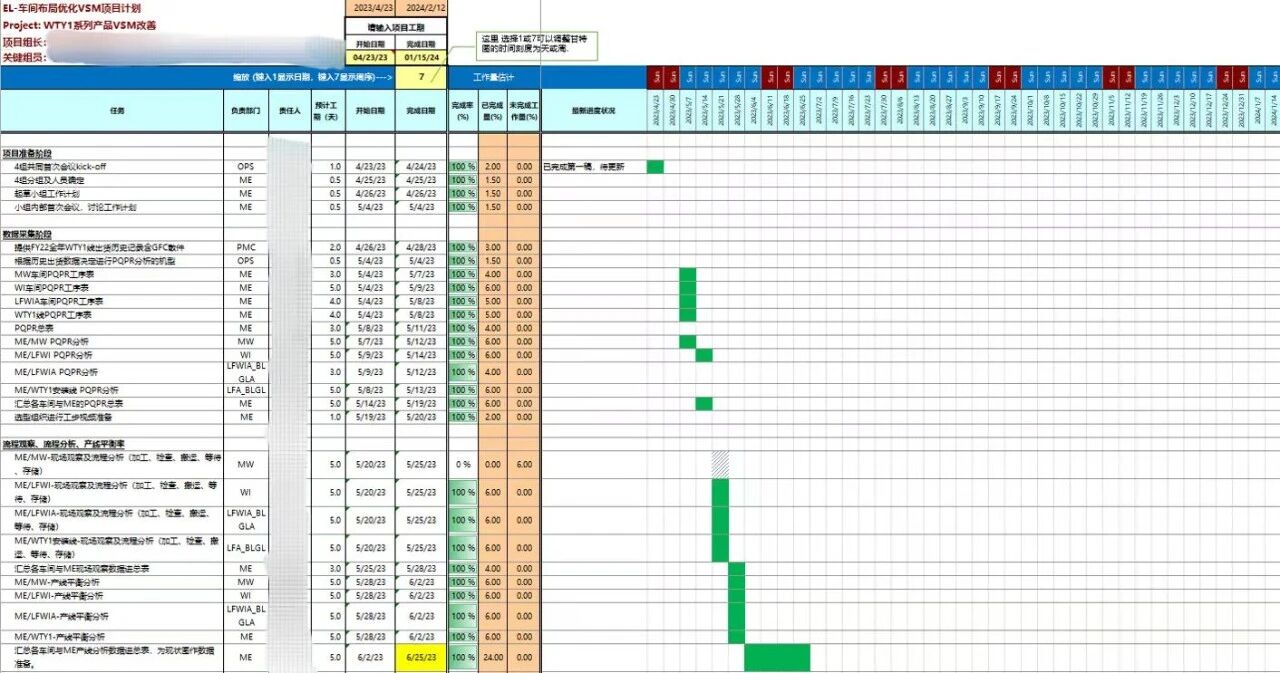

1. Планирование проекта

Во-первых, учитывая длительный цикл продвижения проекта и цель лучше продемонстрировать преимущества улучшения, команда была разделена на 4 группы по семействам продуктов, охватывающих все существующие серии продуктов KDS. Каждая проектная группа выбрала типовые продукты в рамках соответствующего семейства продуктов, провела углубленный анализ всего процесса и сформулировала план продвижения проекта.

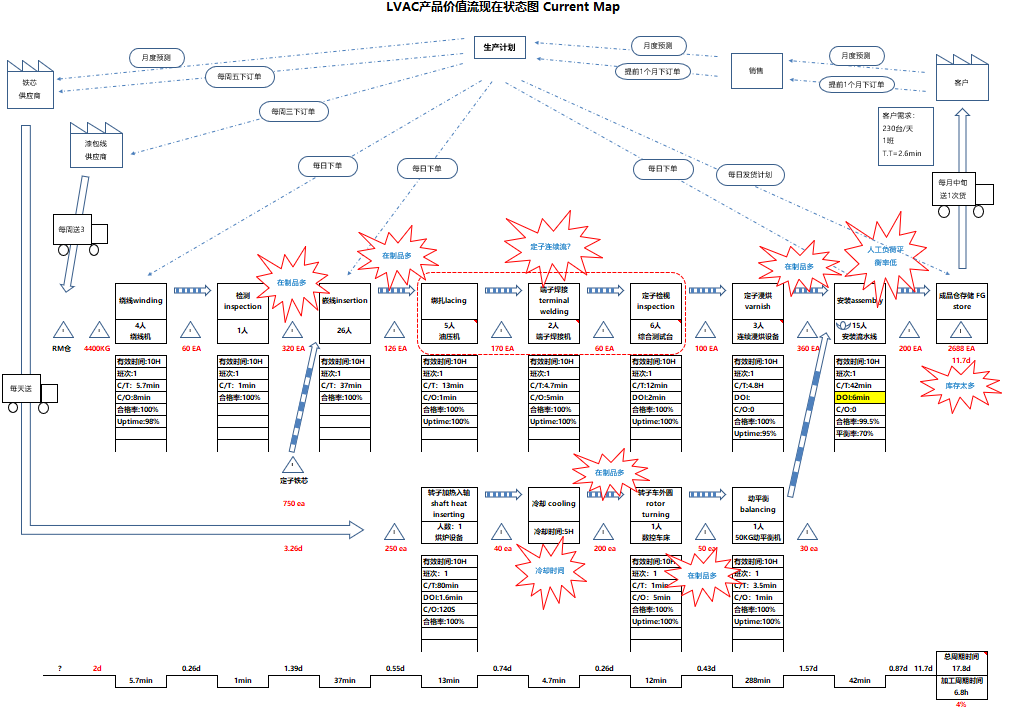

2. Анализ VSM

Были созданы межведомственные группы по улучшению, которым были распределены роли на основе ключевых направлений картирования потока создания ценности. Отделы PMC (производство и контроль материалов) и производство отвечали за сбор данных о потоках информации, а отдел ME (технология производства) занимался сбором данных о потоках материалов. Вместе они составили карту текущего состояния потока создания ценности.

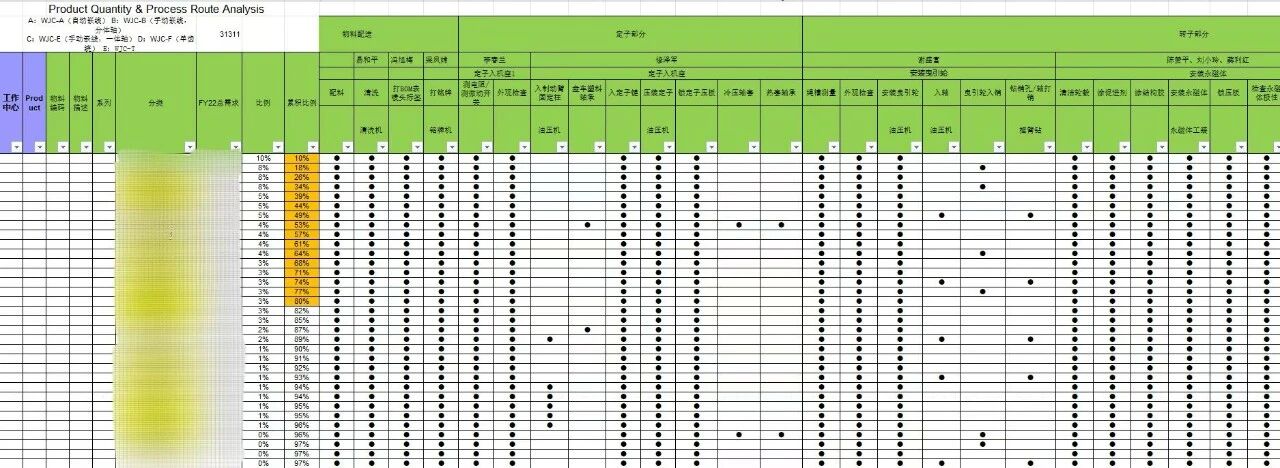

3. Анализ PQPR

С помощью анализа PQPR (Маршрутизация количества продукта) команда выявила различия в процессах между различными продуктами, классифицировала продукты и рационально организовала производственные линии для повышения эффективности производства.

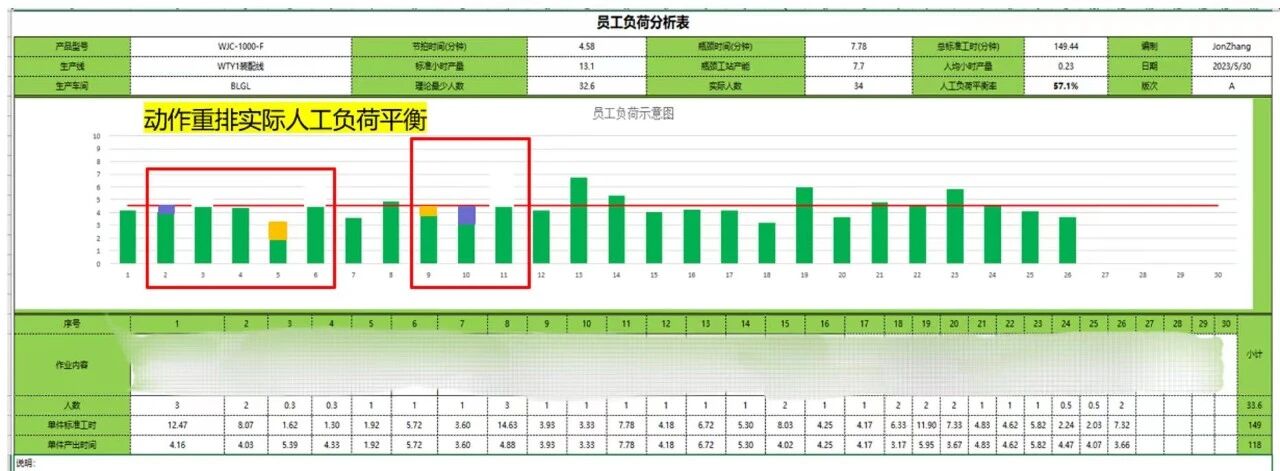

4. Анализ рабочей нагрузки сотрудников

Объединив карты потока создания ценности и карты текущего состояния ключевых проанализированных моделей машин, а также шесть принципов бережливых потоков создания ценности (создание потока, сокращение времени выполнения заказов, сокращение отходов, снижение запасов, улучшение использования персонала и улучшение использования пространства), команда определила возможности улучшения посредством предварительного анализа VSM.

Уровень загруженности сотрудников является фундаментальным элементом повышения производительности. Из-за неодинакового времени цикла между процессами фактическая производительность была относительно низкой. Используя опыт, накопленный в ходе предыдущих улучшений балансировки линий, отдел ME взял на себя инициативу по повышению уровня балансировки рабочей нагрузки сотрудников производственной линии. Благодаря применению принципа ECRS (Устранить, Объединить, Переставить, Упростить) для оптимизации процессов уровень баланса рабочей нагрузки сотрудников достиг более 82%.

5. Временной анализ

Будучи первым инструментом систематического улучшения, внедренным внутри компании, анализ времени накопил солидный опыт улучшений. Он также сыграл новаторскую роль в общей программе улучшения VSM, служа одновременно продолжением предыдущих улучшений и связующим звеном с последующими улучшениями, специфичными для проекта. Группы по улучшению выделили выделенных сотрудников для видеосъемки действий сотрудников на каждом этапе в соответствии со стандартными принципами рабочего времени. Члены команды и даже рядовые сотрудники совместно неоднократно просматривали видео, разлагали и анализировали рабочие движения, а также проводили коллективный мозговой штурм, чтобы определить возможности улучшения и предложить предложения, в конечном итоге формулируя план улучшения.

6. Составление карты будущего состояния потока создания ценности и стремление к ее реализации

На основе результатов анализа команд и целей улучшений, после подтверждения направлений и планов улучшений, была составлена соответствующая Карта потока создания ценности будущего состояния. Руководствуясь планом улучшения, полученным на основе анализа времени, команда активно продвигала и отслеживала реализацию всех задач по улучшению, а также анализировала ход и результаты улучшений на еженедельных собраниях.

После реализации этой серии мер по улучшению и оптимизации потока создания ценности эффективность цеха выросла на 15 %, а рабочее время сократилось на 10 %. Мы продолжим работу над улучшениями для дальнейшего повышения эффективности мастерских.

Целью усовершенствования VSM является создание общего непрерывного потока вытягивающего производства, комплексное устранение отходов и максимальное их минимизация. Это не разовое мероприятие: отходы на фабрике повсюду, и улучшениям нет конца. Мы будем суммировать идеи из каждой части практики улучшения, переходить от конкретных моментов к более широкой картине, делать выводы друг из друга, чтобы определить больше возможностей для улучшения, и использовать систематическое обучение в качестве руководства для уточнения целей и продвижения вперед. Это требует от членов команды укрепления фундамента, совместной работы над улучшениями и постоянного повышения конкурентоспособности компании, в конечном итоге помогая клиентам добиться успеха!

Новости Рекомендации

NIDEC Elevator Motors открывает новый завод в Индии

2025-12-13

19-е «Служебное путешествие длиной в десять тысяч миль» компании NIDEC Elevator Motors тепло стартует сегодня!

2025-12-13

Преодолейте узкие места отраслевых испытаний с помощью независимо разработанной системы анализа сигналов БПФ

2025-10-31

Nidec Elevator Motors: реагируя на «изменения» рынка с помощью «пути» баланса

2025-10-21

Работа вместе, чтобы создать новое будущее для интеллектуального вертикального транспорта - Expo Kuala Lumpur Expo

2025-09-05