DMAIC – содействие постоянному улучшению качества обрабатываемых деталей

2025-09-19Придерживаясь политики качества и философии управления компании «Удовлетворяй себя, удовлетворяй клиентов, будь честным и заслуживающим доверия и стремись к совершенству», мы постоянно предоставляем клиентам продукцию с более высокой экономической эффективностью и более стабильным качеством. Недавно в цехе механической обработки произошел феномен, когда ключевые размеры или геометрические допуски некоторых ключевых процессов нестабильны после обработки и не соответствуют требованиям контроля 6-Sigma. Руководство компании придает этому большое значение и предложило мастерской создать рабочую группу по улучшению качества мастерской. В эту рабочую группу входят руководители соответствующих отделов, соответствующие инженеры, руководители групп и рядовые производственные сотрудники. Используя метод улучшения 6-Sigma DMAIC, была запущена комплексная кампания по улучшению качества. Благодаря серии мероприятий по улучшению, таких как предварительное исследование, сбор данных, обобщение проблем, анализ причин и формулирование краткосрочных и долгосрочных мер по улучшению, работа по улучшению качества была полностью выполнена. Эта деятельность по улучшению всесторонне расширила практические возможности низовых менеджеров и сотрудников в понимании, применении и параллельном продвижении инструментов улучшения 6-Sigma. Это помогает уменьшить разброс и колебания качественных характеристик обрабатываемых деталей, тем самым улучшая общее качество изготовления двигателей и помогая предоставлять клиентам продукцию более высокого качества.

Процесс улучшения DMAIC включает пять этапов: определение, измерение, анализ, улучшение и контроль. Эти пять этапов представляют собой комплексный метод улучшения качества процесса, и каждый этап состоит из нескольких рабочих этапов. Ниже приводится краткое описание решения проблемы нестабильности соосности передней и задней подшипниковых камер и биения торца узла после сборки двухопорного основания машины и узла подшипниковой камеры:

01 Определить

Соответствующие члены команды провели специальное совещание по улучшению качества и использовали мозговой штурм для определения целей команды по улучшению:

• a) Проблема: Соосность тщательно обработанного внутреннего отверстия посадочного места подшипника двухопорного узла основания машины нестабильна. После сборки это приведет к тому, что биение подшипниковой камеры всего основания машины превысит допуск, что не соответствует требованиям чертежа.

• б) Цель улучшения: Частота дефектов менее 200 ppm, биение камеры подшипника менее 0,05 мм.

02 Измерение

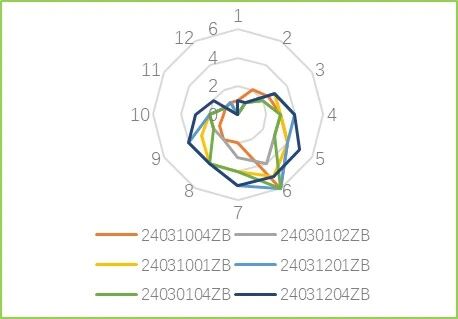

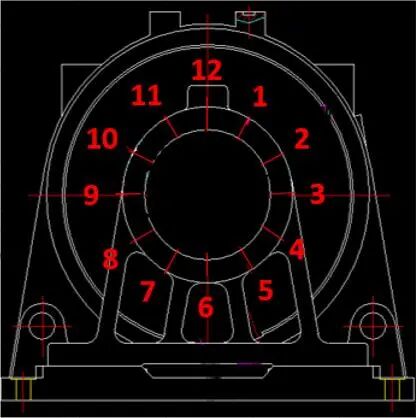

Команда по усовершенствованию разработала таблицу качества, влияющую на параметры, связанные с процессом обработки. Согласно этой таблице операторы соответствующих процессов собирали данные, включая процесс и декомпозицию процесса, настройки параметров резания, настройки ключевых параметров инструментов и приспособлений, настройки силы позиционирования и зажима и другие соответствующие параметры. После завершения сбора данных радиолокационная диаграмма используется для объективной оценки эффективности существующей системы измерения.

• а. Определите параметры оценки

Используя причинно-следственную диаграмму «рыбий скелет» для мозгового штурма, перечислите возможные причинно-влияющие факторы в 5М2Э (Человек, Машина, Материал, Метод, Измерение, Окружающая среда, Энергия) и соберите исходные данные в виде списка. Например, корреляция между усилием зажима и деформацией, корреляция между скоростью станка и настройками параметров резания, а также параметры точности станка.

• б. Сбор данных

После подтверждения ключевых характеристик качества и ключевых выходных переменных процесса найдите ключевые входные переменные процесса. Инженер-технолог помогает сотрудникам собирать данные.

• в. Оцените измеренные данные

На основе исходных данных, собранных из ключевых переменных процесса, рассчитайте статистические данные, такие как среднее значение, дисперсия и стандартное отклонение. Нарисуйте диаграмму Парето, контрольную диаграмму X/R или радиолокационную диаграмму для дальнейшего анализа. Например, с помощью диаграммы данных мы видим, что биение внутреннего отверстия седла подшипника узла основания машины вызвано деформацией внутреннего отверстия седла подшипника. На основе этого вывода мы можем целенаправленно проанализировать причины.

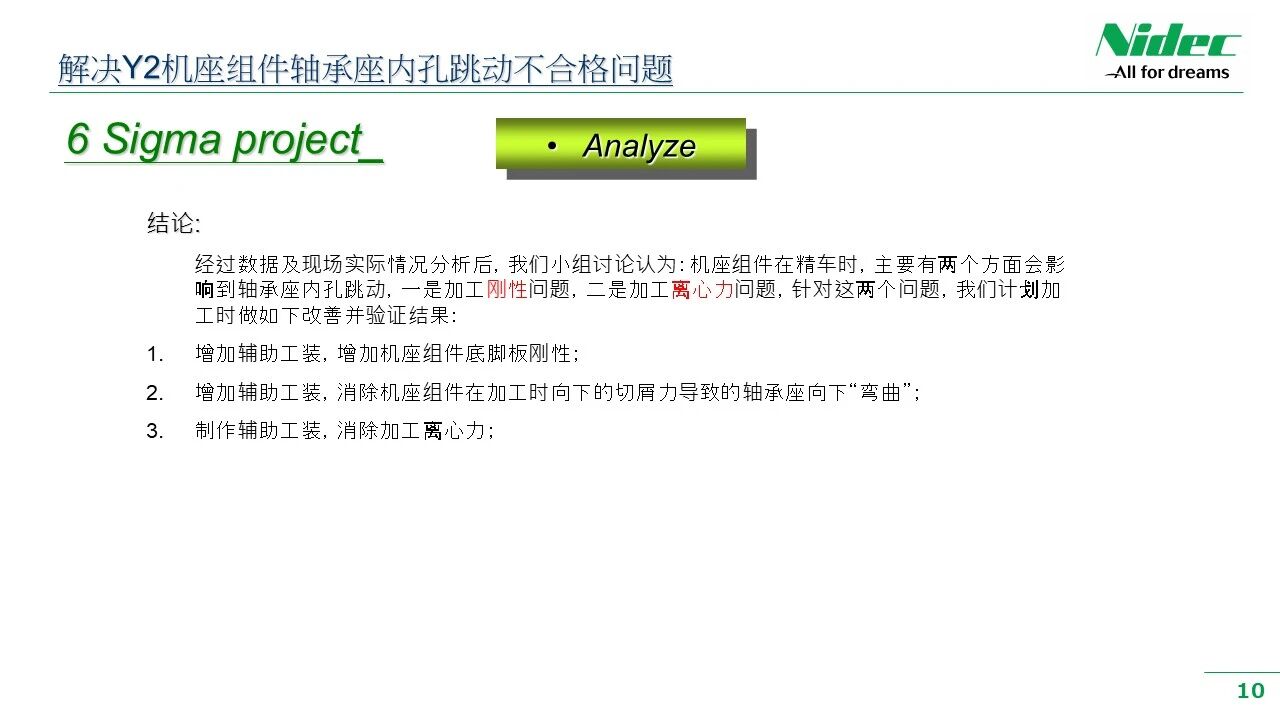

03 Анализ

Команда использует инструменты анализа, такие как PFMEA (анализ режимов и последствий сбоев процесса) и диаграммы «рыбий скелет», чтобы провести углубленный анализ причин на основе собранных данных и найти основную причину. Это включает в себя определение распределения данных, тенденций изменений, выявление выбросов, анализ взаимосвязи между переменными процесса и определение коренных причин потенциальных проблем. Установив связь между проблемами и причинами, команда может сформировать глубокое понимание природы проблемы и заложить основу для формулирования эффективных решений. Например, путем анализа радиолокационной диаграммы данных биения внутреннего отверстия посадочного места подшипника можно сделать вывод, что причины этой проблемы включают влияние жесткости обработки и центробежной силы обработки на биение. В соответствии с принципом DOE (Планирование экспериментов) план улучшения разрабатывается для проверки правильности гипотезы о причине, а затем обнаруживается основная причина.

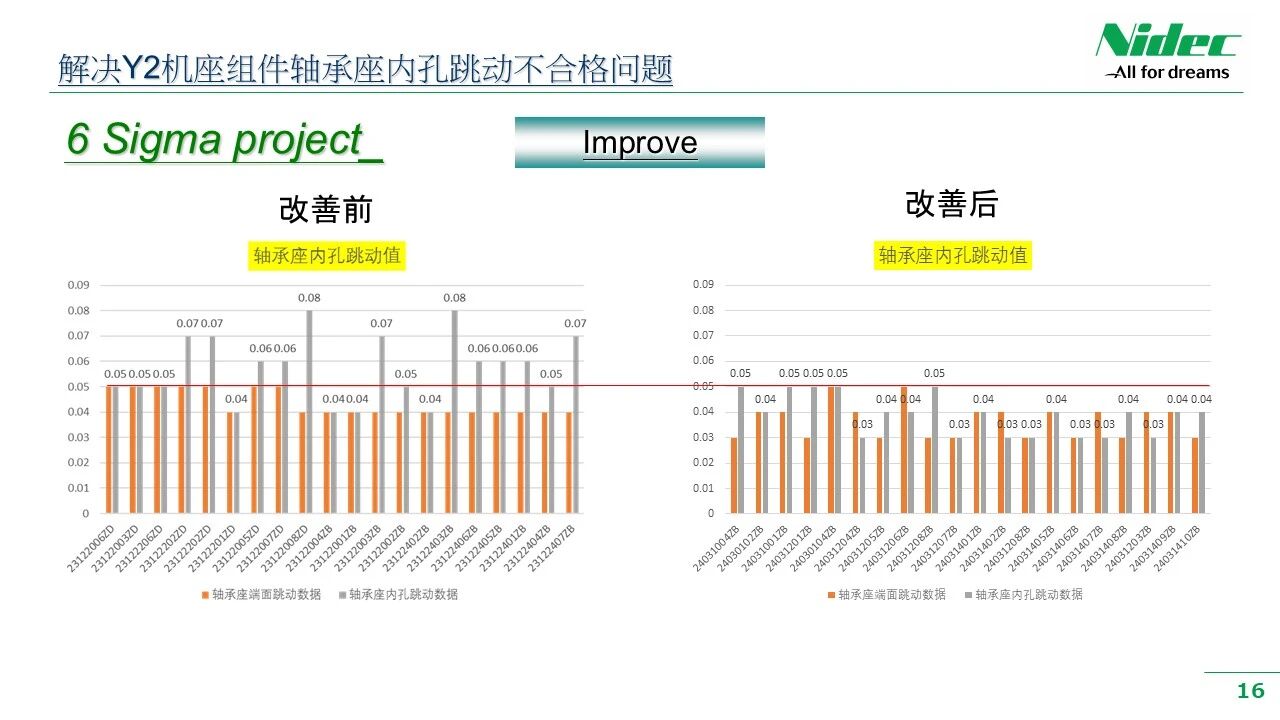

04 Улучшение

По результатам анализа и проверки команда предлагает и реализует целевые решения. Это может включать оптимизацию процессов, модернизацию технологий, улучшение работы и другие аспекты. Важно, чтобы команда проверила эффективность решений, чтобы гарантировать, что они могут дать ожидаемые результаты в реальной работе. После успешной проверки команда обновит описание процесса и методы работы, чтобы обеспечить возможность стандартизации новых решений и распространения результатов улучшения на протяжении всего процесса обработки. Например, при решении проблемы биения узла станка серии Y2 наша команда предложила целевые решения на основе результатов, проанализированных на этапе анализа. Эти решения включают добавление точек опоры в подвешенном положении гнезда подшипника, добавление стальных пластин в ножках основания машины для повышения жесткости и добавление противовесов напротив ножек основания машины. Затем одна за другой проводились пробные проверки обработки, чтобы подтвердить, что данные проверки обработки соответствуют ожидаемым целям команды, и, наконец, было найдено эффективное решение.

05 Управление

Фаза контроля является заключительным звеном метода DMAIC, а также является ключом к обеспечению устойчивости результатов улучшения. На этом этапе команда сформулирует и внедрит план контроля, включая мониторинг процессов, ненормальное обращение и постоянное улучшение. Регулярно контролируя производительность процесса и корректируя стратегию контроля, команда может гарантировать, что процесс всегда находится в контролируемом состоянии, и предотвратить повторение проблемы.

Благодаря конкретному применению инструмента улучшения Six Sigma DMAIC в нескольких группах усовершенствований обрабатывающего цеха были улучшены осведомленность и практическая способность всех сотрудников постоянно использовать этот инструмент для улучшения качества процесса. Это стимулировало активность всех сотрудников цеха к инновациям и совершенствованию, способствовало широкому и углубленному применению метода DMAIC в будущих проектах по улучшению, значительно расширило возможности всех сотрудников цеха механической обработки анализировать и решать аномальные проблемы с качеством, а также позволило сотрудникам получать удовольствие от обучения, практики и наслаждения результатами улучшения в процессе улучшения.

Новости Рекомендации

NIDEC Elevator Motors открывает новый завод в Индии

2025-12-13

19-е «Служебное путешествие длиной в десять тысяч миль» компании NIDEC Elevator Motors тепло стартует сегодня!

2025-12-13

Преодолейте узкие места отраслевых испытаний с помощью независимо разработанной системы анализа сигналов БПФ

2025-10-31

Nidec Elevator Motors: реагируя на «изменения» рынка с помощью «пути» баланса

2025-10-21

Работа вместе, чтобы создать новое будущее для интеллектуального вертикального транспорта - Expo Kuala Lumpur Expo

2025-09-05